摘要:随着制造业的快速发展,压铸模具的最新趋势呈现出多元化和高端化的特点。当前,模具设计正朝着智能化、精细化方向发展,新材料的应用使得模具性能得到显著提升。环保和节能成为压铸模具发展的重要考量因素,绿色制造和可持续发展成为行业追求的新目标。压铸模具将更加注重工艺优化和成本控制,以适应市场的多变需求。

本文目录导读:

压铸模具是制造业中的关键工艺装备之一,广泛应用于汽车、机械、电子、航空航天等领域,随着科技的快速发展,压铸模具行业也在不断变革,本文将探讨压铸模具的最新趋势,包括材料创新、设计优化、智能化发展等方面。

材料创新

随着新材料技术的不断发展,压铸模具的材料也在不断创新,目前,压铸模具材料正朝着高强度、高耐磨性、高导热性、高耐腐蚀性等方向发展。

1、高强度与耐磨性材料

为了满足高压铸造的要求,越来越多的高强度钢材被应用于压铸模具制造,这些高强度钢材具有优异的力学性能和耐磨性,能够显著提高模具的使用寿命,一些高性能的硬质合金和陶瓷材料也被应用于制造高精度的压铸模具。

2、高导热性材料

为了提高压铸过程的效率,降低模具温度对生产的影响,高导热性材料成为研究热点,这些材料能够快速将热量从模具内部传递到外部,保持模具温度的稳定性,从而提高压铸件的质量和生产效率。

3、高耐腐蚀性材料

在压铸一些特殊金属材料(如锌、镁等)时,模具容易受到腐蚀,高耐腐蚀性的材料成为压铸模具制造的重要选择,这些材料具有良好的抗腐蚀性能,能够延长模具的使用寿命,提高产品的良品率。

设计优化

随着计算机辅助设计(CAD)和计算机辅助制造(CAM)技术的发展,压铸模具的设计优化成为行业的重要趋势。

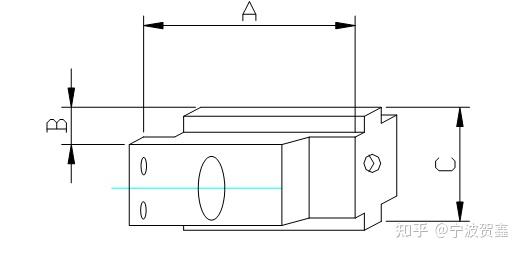

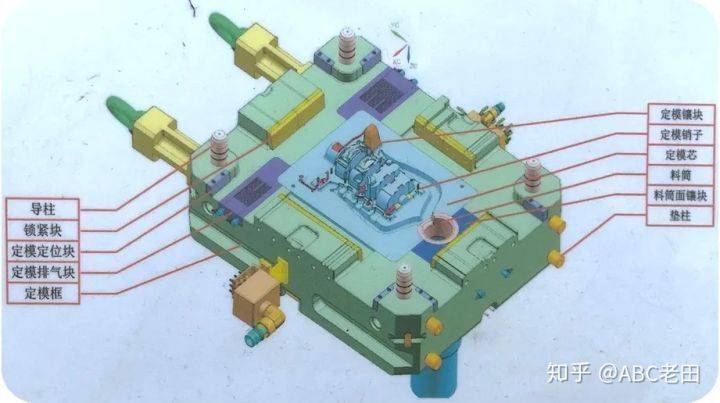

1、模块化设计

模块化设计可以提高压铸模具的灵活性和可维护性,通过设计标准化的模块,可以快速组合成不同的模具结构,缩短模具制造周期,模块化设计还可以方便维修和更换损坏的部件,降低维修成本。

2、精细化设计

随着产品精度的要求越来越高,压铸模具的精细化设计成为必然趋势,精细化设计包括优化模具的流线、减小模具的拔模斜度、提高模具的表面质量等,以提高压铸件的精度和表面质量。

3、智能化设计

智能化设计是压铸模具未来的发展方向,通过引入人工智能、大数据等技术,可以实现模具设计的自动化和智能化,智能化设计可以优化模具的结构和工艺参数,提高模具的性能和可靠性。

智能化发展

随着工业4.0和智能制造的发展,压铸模具的智能化成为行业的重要趋势。

1、自动化生产

自动化生产可以提高压铸模具的生产效率和质量,通过引入机器人、自动化生产线等设备,实现模具的自动化加工、检测和组装,降低人工成本,提高生产效益。

2、数字化管理

数字化管理可以实现模具生产过程的可视化、可控制和优化,通过引入物联网、云计算等技术,实现模具生产数据的实时采集、分析和处理,帮助企业实现精细化管理,提高生产效率和产品质量。

3、智能化维护

智能化维护可以延长压铸模具的使用寿命,通过引入传感器、远程监控等技术,实现模具使用状态的实时监测和预警,及时发现并处理潜在问题,避免生产中断,智能化维护还可以实现远程故障诊断和维修支持,提高维修效率。

压铸模具行业正在经历材料创新、设计优化和智能化发展等趋势,为了满足市场需求和提高竞争力,企业需要关注这些最新趋势,不断研发创新,提高产品质量和生产效率,压铸模具行业将朝着更高效、更智能、更可持续的方向发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号